Việc sản xuất các sản giảm rung, giảm chấn đơn giản hơn rất nhiều so với việc thiết kế hoặc tạo ra các hợp chất cao su dành cho các thiết kế đó. Việc sản xuất chỉ chủ yếu liên quan đến việc đúc sản phẩm bằng cách ép nén, bơm tiêm hoặc đúc chuyển, điều đó sẽ phụ thuộc vào thiết kế và lượng sản phẩm cần sản xuất.

Một lượng lớn các sản phẩm dạng này là các sản phẩm kết dính giữa cao su và kim loại. Một số được liên kết một phần và một số là các kết cấu đơn. Trong trường hợp kết dính với kim loại thì việc chuẩn bị bề mặt của chất nền kim loại sẽ đóng vai trò rất quan trọng. Kim loại có thể được chuẩn bị bằng cách mài với các hạt sắt, và thường sau đó là tẩy bằng dung môi chlorinate và tiếp theo là phủ chất kết dính lên, công thức chất kết dính sử dung thường là các vật liệu polymer, các loại nhựa khác, chất độn gia cường, … trong một chất nền dung môi. Các chi tiết gắn chèn thêm bằng kim loại sẽ được chuẩn bị cẩn thận để tránh bị tạp chất trước khi được đúc với hợp chất cao su. Việc kết dính nên được thực hiện trong vòng 24giờ kể từ khi bề mặt kim loại được chuẩn bị.

Thông thường, các sản phẩm như vậy được sản xuất theo quy trình đúc khuôn, bao gồm đúc ép, đúc chuyển( đúc tiêm trong một trong một máy đúc ép) hoặc đúc tiêm. Đúc tiêm thường được dùng chỉ trong trường hợp các chi tiết được sản xuất hàng loạt như các vòng đệm trục dùng trong các cơ cấu truyền động của ô tô. Một số vòng đệm trục vẫn được sản xuất bằng cách đúc ép hoặc đúc chuyển nhưng khuynh hướng thì vẫn dẫn đến phương pháp đúc tiêm, đặc biệt là khi số lượng cần sản xuất rất lớn.

Cần phải cẩn thận để định vị các đường gắn kết xa các cạnh của kim loại, nếu không việc ép nhanh cao su sẽ bắt đầu chảy tràn vào các đường liên kết. Khi đó, cao su nhớt và nóng sẽ quét các chất kết dính ra khỏi bề mặt của chi tiết kim loại sang các vùng lân cận, đặc biệt là khi bề mặt kim loại và các đường liên kết nằm trên cùng một mặt phẳng.

Trong đúc ép cần chú ý giữ cho cao su khỏi bụi bẩn và tạp chất. Cần tạo hình cao su trước để có đượcc ác phôi mang kích thước gần nhất với kích thước cần thiết của sản phẩm.

Đúc chuyển là một dạng đúc tiêm trong một máy đúc ép. Do đó, cần định vị các đường gắn kết xa các cạnh kim loại để tránh quét mất lớp chất kết dính. Các chi tiết kim loại cần được định vị dạng rãnh để có tác dụng khóa cao su và ngăn chặn chất kết dính bị chảy đi mất.

Ưu điểm của đúc chuyển là do lớp mặt cao su mới được bơm tiêm để kết dính với bề mặt kim loại, khi đó ảnh hưởng của những điểm yếu sẽ được bỏ qua. Khuyết điểm không phổ biến trong đúc ép do bụi bẩn từ các phôi kim loại và các bề mặt được sơn phủ của các chi tiết kim loại là không thể tránh khỏi. Các khuôn dùng trong đúc tiêm và đúc chuyển là gần như tương tự.

Một khía cạnh quan trọng khác của thiết kế khuôn cho các sản phẩm cao su kết dính kim loại là yếu tố co rút. Co rút là thuật ngữ dùng diễn tả sự khác biệt về kích thước của khuôn so với chi tiết được sản xuất khi chúng đều được đo ở nhiệt độ khí quyển.

Nếu độ chính xác cao là cần thiết, thì yếu tố co rút phải được xác định cho từng hợp chất cụ thể. Có thể đạt được điều đó bằng cách lưu hóa các mẫu thử chuẩn tại các nhiệt độ sản xuất.

Do sự khác biệt trong độ co rút ( cao su co rút nhiều hơn kim loại) các chi tiết nền cao su được tránh co rút nhờ vào kim loại kết dính. Thường một dạng uốn cong ( võng xuống) sẽ thu được từ thực tiễn sản xuất. Sự uốn cong này cần được điều chỉnh trong quá trình đúc bằng cách tạo ra một sự uốn cong theo chiều ngược lại ( võng lên) để sau khi co rút sản phẩm có thể đạt được kích thước mong muốn.

Đôi khi, yếu tố co rút dẫn đến sự co rút theo các hướng bất thường. Ví dụ như, một cao su hình trụ đơn giản sẽ co rút đường kính bên trong và bên ngoài, và cả hướng về tâm, trong khi một hình trụ kết dính với kim loại bên ngoài sẽ không co rút đường kính bên ngoài chút nào nhưng sẽ dãn nở đường kính bên trong do đường kính bên trong được tư do để dãn nở theo chiều ngược lại.

Mặc khác, yếu tố co rút tạo ra các nội lực cần xem xét. Ví dụ như các chi tiết hình trụ được kiên kết với kim loại ở bên trong hoặc bên ngoài sẽ không cho phép cao su co rút vật lý theo cả đường kính bên trong lẫn bên ngoài. Khi đó, ứng suất được sinh ra bên trong cao su và liên kết bị đặt dưới biến dạng. Đôi khi điều này còn có thể do có sự ép nén trước đó của cao su- ví dụ như do sự dãn nở của kim loại bên trong của composite hình trụ trước khi chi tiết được đưa vào sử dụng.

Tài liệu tham khảo: Anil K. Bhowmink, Malclm M. Hall, Henry A. Benarey, Rubber Products Manufacturing Technology, Marcel Dekker, Inc.

(tth-vlab-caosuviet)

|

|

Giảm chấn cao su nhựa/ Rubber Mount/

Viet Rubber |

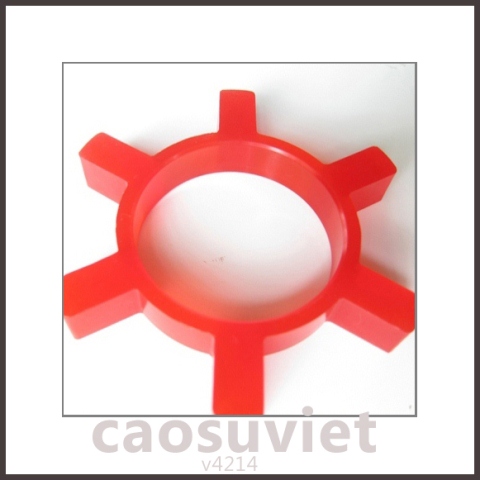

Giảm chấn 6 cánh vuông/ Đệm polyurethane/

Sản phẩm PU |